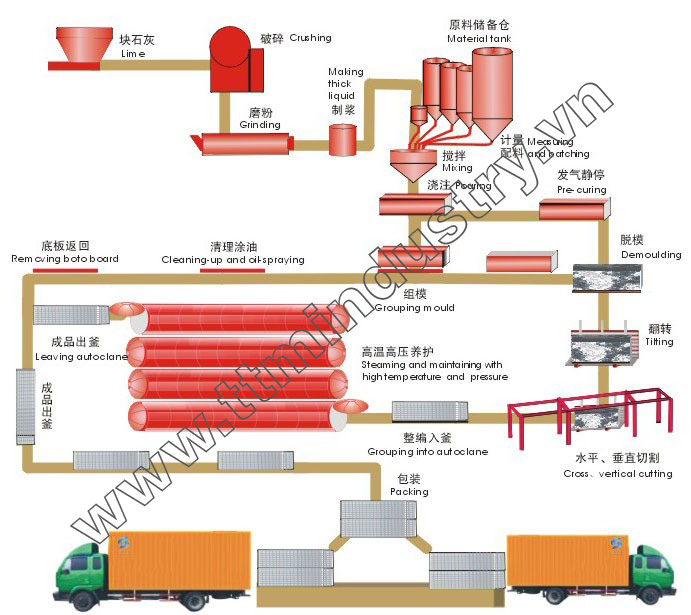

Giới thiệu dây chuyền sản xuất gạch bê tông nhẹ

I Khả năng cung cấp

Cung cấp dây chuyền gạch bê tông bọt khí nhẹ công nghệ mới dùng nồi hấp viết tắt là AAC , năng suất đạt từ 50,000 - Trên 300,000 m3 một năm

II Giải nghĩa từ AAC

AAC có nghĩa là bê tông bọt khí đã qua hấp(Autoclaved Aerated Concrete) là một loại vật liệu xây dựng mới, nguyên liệu chính là silica (như tro bay, cát, xỉ) và nguyên liệu từ đá vôi( vôi, xi măng, thạch cao).

AAC là vật liệu được dùng rộng rãi trong xây dựng công nghiệp, dân dụng trên 60 năm nay. Vật liệu này là hội tụ những công nghệ đỉnh cao cũng như tính ứng dụng linh hoạt của nó.

Dây chuyền này cho ra sản phẩm là gạch bê tông siêu nhẹ, nổi trên nước. gạch là công nghệ mới ứng dụng trong xây dựng nhà cao tầng

III Đặc tính của gạch bê tông bọt khí AAC

Trọng lượng nhẹ: 300~800kg/m3

Cách nhiệt tốt: 0.1-0.20W/(m ·K)

Cường độ cao

Chống cháy

Cách âm tốt

Chịu nhiệt

Chống chọi với động đất rất tốt

Dễ dàng cắt, gia công theo ý muốn

Thuận tiện vận chuyển bằng cơ giới, Xây dựng dễ dàng

Các thành phần nguyên liệu chủ yếu để sản xuất gạch bê tong nhẹ bọt khí:

|

Tro bay

SiO2 > 45%

Al2O3 > 10-30%

Fe2O3 < 10%

CaO < 5%

MgO < 2%

Na2O+K2O < 2%

SO3 < 3%

SO2 < 1%

Loss on Ignition< 5%

Chloride< 0.05%

Spec.Surface(cm2/g)< 3000-4000 Blaine

|

Cát( dùng thay thế tro bay)

SiO2 > 70%

Al2O3 < 10%

Fe2O3 < 3%

CaO < 5%

MgO < 2%

Na2O+K2O < 2%

SO3 < 3%

Loss on Ignition < 5%

Chloride < 0.05%

Silt(volume)< 3%

Clay ≦ 3

|

|

Vôi

SiO2 < 5%

Al2O3 +Fe2O3 < 2.5%

CaO total > 90%

CaO active > 85%

MgO < 2%

Na2O+K2O < 1.5%

SO3 < 3%

Loss on Ignition < 5%

Residue:90μm < 8%

Slaking Time(t 60) 8-15min

|

Xi măng (425#)

Tricalcium Silicate C3S > 50%

CalciumAluminate C3A 7-10%

CalciumAluminoferrite C2(A,F) < 10%

Spec.Surface(cm2/g) 3200-4500 Blaine

Na2O+K2O < 1%

|

|

Thạch cao

CaSO4 > 70%

MgO < 2%

Chloride < 0.05%

Preferably ground residue 90μm < 10-15%

|

Nước

Clean potable water of approx. 7-7.5PH

|

|

Bột nhôm

Type and recommendation for supply depend on raw materials and mix formula

Metal Content Approx. 95% Powder

Approx. 80% Paste

|

ANHYDRITE

CaSO4 > 90%

MgO < 2%

SO3 > 35%

Chloride < 0.05%

Preferably ground residue 90μm 10-15%

|

IV Các thiết bị chính trong dây chuyền sản xuất gạch bê tông bọt khí AAC

Tương ứng cho năng suất 100,000m3 / năm

No.1 Các số lượng thiết bị cần thiết trong dây chuyền công nghệ:

1 Máy nghiền hàm 1cái

2 Máy nghiền bi kiểu khô Φ1.2×4.5m 1cái

3 Băng tải gầu 1cái

4 Băng tải trục vít 1cái

5 Băng tải băng đai: 1cái

6 Nghiền bi ướt( Kiểu máy nghiền bi tiết kiệm năng lượng) Φ1.5×5.7m: 1cái

7 Thùng trộn bên dưới máy nghiền bi: 1cái

8 Máy bơm chìm trong thùng: 2cái

9 Bộ trộn vữa trong thùng trộn vữa: 2cái

10 Thùng hồi dung dịc hồ: 1cái

11 Thùng chứa xi măng: thể tích V=80m3 1cái

12 Thùng chứa vôi: thể tích V=80m3 1cái

13 Thùng chứa thạch cao: thể tích V=20m3 1cái

14 Trục vít tiếp liệu kiểu đơn: 3cái

15 Cân bột điện tử 2cái

16 Cân vữa điện tử: 1cái

17 Máy trộn rót: 1cái

18 Máy trộn bột nhôm: 1cái

19 Xe rót: 1cái

20 Móc cẩu điện: 3cái

21 Máy cắt quay: 1cái

22 Khuôn: 16cái

23 Tấm đế khuôn: 100cái

24 Xe nồi hấp: 58cái

25 Thanh cột dọc: 168cái

26 Bộ cơ khí truyền động cho xe nồi hấp 2 cái

27. Nồi hấp Φ2×30m: 4cái 28. Nồi hơi 4T: 1cái

VI. Giới thiệu từng thiết bị trong dây chuyền AAC

Chi tiết các máy

1. Công đoạn nguyên liệu

1.1 Máy nghiền hàm

Máu nghiền hàm do Trung Quốc chế tạo bao gồm hai loại: PEF và PEX ( là các máy chuyền nghiền nhỏ). Máy nghiền PEF là thiết bị tốt trong nghiền sơ bộ nguyên liệu nhiễn nhỏ phù hợp cho công đoạn sau là công đoạn nghiền mịn. máy tiêu hao ít điện

Đặc diểm: máy kết cầu đơn giản, năng suất lớn, bảo dưỡng đơn giản dễ thao tác …

1.2 Máy nghiền bi

Máy nghiền bi là thiết bị nòng cốt trong dây chuyền.

Nó được dùng nhiều trong các công đoạn như xi măng, silicat, vật liệu xây ựng mới…

1.3 Gầu nâng

Thiết bị gầu nâng dùng chủ yếu vận chuyển nguyên liệu thô theo phương thẳng đứng.

1.4 Máy tiếp liệu rung chạy điện

1.5 Trục vít xoắn tiếp liệu

1.6 Bộ tiếp liệu kiểu đĩa

Thiết bị tiếp liệu kiểu đĩa được dùng trong tiếp liệu những nguyên liệu nhỏ hơn 20mm.

1.7 Băng tải:

Băng tải được cải tiến nhiều, vận chuyển khối lượng lớn, kết cấu đơn giản, dễ sửa chữa.

2) Công đoạn đúc tạo hình, đông kết

2.1Máy trộn khuấy

Máy trộn này chuyên dùng trong trộn hồ liệu( tro bay hay sỉ than) để làm thành dạng đặc. từ từ trộn làm thành dạng vữa. trong quá trình trộn hồ liệu để tạo thành dạng lỏng.

2.2 Máy rót khuôn:

Thiết bị rót khuôn là thiết bị chính trong dây chuyền, chức năng chính là trộn hồ liệu, xi măng, vôi, thạc cao, dung dịch bột nhôm khi rót vào và cũng là để cho các nguyên liệu phản ứng với nhau sau đó dung dịch hỗn hợp hồ được rót vào khuôn tạo hình khối bê tông.

Máy trang bị bộ khuấy cánh vít xoắn , hoạt động với lực khuấy mạnh làm các màng bọc vôi cục bị phá vỡ và trộn đều với các nguyên liệu khác. Mặt khác, cánh tay của máy rót khuôn có chức năng nâng lên hạn xuống điều chỉnh độ cao trong quá trình rót khuôn nhằm tránh bị tung tóe nguyên liệu ra ngoài.

2.3 Xe chuyên chở

Xe chuyên chở chuyên dụng là thiết bị chính trong dây chuyền. nó được dùng để vận chuyển khuôn và xe trong nồi hấp trên đường ray định sẵn. xe vận chuyển rất ổn định không bị rung lắc tránh nứt khồi bê tông

3. Công đoạn nghỉ, đông kết và cắt

3.1 Máy cắt

Máy cắt là thiết bị chuyên dụng, và là thiết bị chính không thể thiếu trong dây chuyền có năng suất trên 50000 mét khối năm. Và nó cũng là thiết bị nòng cốt, và là chìa khóa chính trong dây chuyền. thiết bị quyết định chính cho năng suất, chất lượng sản phẩm. Thiết bị được thiết kế có chức năng xoay vòng trong không gian và trên mặt đất cho phù hợp với bộ phận cắt. Máy cắt hội tụ nhiều công nghệ hiện đại và đạt trình độ tiên tiến.

Máy cắt này có thể đạt năng suất tối đa 300 ngàn mét khối năm, cắt 6 cạnh viên gạch block, kích thước viên đạt tiêu chuẩn

Máy cắt được nhà chế tạo có thể cắt 6 cạnh trong một lần. chính vì máy cắt là sản phẩm của công nghệ cao nên sau khi cắt không cần cẩu phụ. Thông qua nhiều khách hàng sử dụng và nhiều nhu cầu khac nhau, nhà chế tạo thiết kế ra nhiều loại máy cắt năhmf đáp ứng nhiều yêu cầu khác nhau..

3.1.1 Nguyên lý vận hành máy cắt kiểu lật dưới đất

Máy cắt được thiết kế có bàn xoay đảo, bàn trượt, xe cắt ngang, thiết bị cắt đứng... Khối bê tông bọt khí và vỏ khuôn được đặt trên bàn xoay, sau đó vỏ khuôn được dỡ ra và xoay 90°, đặt trên bàn trượt và dịch chuyển để cắt ngang, cắt dọc và cuối cùng cắt hoàn thiện 6 cạnh. Thân khối bê tông dịch chuyển từ bàn trượt tới bàn xoay và xoay 90°, và nó được đặt trên bàn xoay . phế liệu sau khi cắt được thổi vào thùng chứa để tái sử dụng.

Các đặc tính tiên tiến của máy:

1. Máy cắt thân khối bê tông theo chiều ngang, chiều đứng trong cùng một bước.

2. Máy cắt thao tác cắt 6 mặt, độ chính xác đạt tiêu chuẩn GB/T11969-1997;

3. Đạt tiêu chuẩn GB15762-1995;

4. Thân không bị dính thuần tiện chất tải và tháo dỡ.

5.Phần nguyên liệu rơi vãi trong quá trình cắt không bị chuyển vào trong nồi hấp, nó được thu hồi và tái sử dụng.

6. With the PLC control system, the cutting machine is easily controlled and automatically

7. Thiết bị chặn viên được lắp vào hệ thống cắt nhằm tránh tai nạn.

8. Máy cắt bảo đảm than khối gạch không bị xô lệch trong qua trình cắt

9.Toàn bộ kết cấu thiết bị vững chắc, dễ vận hành, ít hỏng vặt, thời gian bảo dưỡng lâu.;

3.1.2 Mô tả quy trình làm việc của máy cắt QTA-C10 kiểu quay trong không gian:

Máy cắt QTA-C10 làm việc với cơ cấu đơn giản, hoạt động dễ dàng,tiết kiêm nguyên liệu, độ chính xác cao, thân máy vững chắc, quá trình cắt trôi chảy, khi ứng dụng hệ thống cắt này, hệ thống bao gồm máy cắt ngang ,máy cắt dọc, lan can ,thân xe vận chuyển và giữ khối gạch thì di chuyển nhờ cơ cấu đông cơ giảm tốc biến tần , di chuyển tiến, lùi theo đường ray. Khi bộ tách bánh kẹp làm thân với khuôn 90 độ, đưa lên máy cắt điện và dỡ khuôn khi tiến hành từng bước cắt chiều đứng. Đầu tiên xe di chuyển về phía trước thực hiện cắt dọc, kết thúc cắt trong quá trình di chuyển. sau đó khối gạch di chuyển cắt theo chiều nằm ngang thì quá trình sẽ kết thúc.

Với khuôn quay khối gạch 90 độ trong không gian, nó đã giải quyết được vấn đề then chốt, ngăn chăn sự vỡ nứt khi khuôn châm lại trong quá trình quay, trong khi máy cắt hoạt động với tổng công suất là 12kw, bằng 1/3 máy cắt khác , tiết kiệm đầu vào với một hiệu quả như nhau.

Khuôn thiết kế theo kiểu mở cạnh bên, ba cạnh và một cạnh đáy liền khối, một cạnh bề mặt thì kết nối với máy hơi nước bên dưới. Có trang bị hệ thống bánh xe di chuyển nên không cần xe chở, tiết kiêm được tới 12 xe.

Sau khi khối gạch quay 90 độ., mặt cạnh trở thành mặt đáy, đến khi quá trình lưu hóa kết thúc không cần thay đổi mặt đáy dưới , bởi vì mặt cạnh bản tựa như một cạnh của khuôn, gắn chặt với thân khối gạch tránh gây nứt vỡ gạch. Với chu trình ngắn,chỉ cần 6 phút cho một khuôn, hiệu suất máy tăng lên rõ rệt. đối với các máy khác, thời gian cắt tối thiểu phải cần 10-12 phút cho một khuôn.

Khuôn quay ở vị trí thẳng đứng, làm với chiều rộng 600mm, chiều cao 1200mm, với dây kim loại cắt ngắn hơn, với cùng một điều kiện, nhưng ổn địn hơn, dây cắt không bị sai lệch, dung sai đạt (士2mm、士1. 5 mm 、土1.5 mm), và dây cắt cũng ít bị đứt hơn vì ứng dụng kiểu cắt từng bước. sàn cắt có độ dài đủ để chiều cắt ngang theo kieur bậc thang. Khối gạch sau khi cắt không bị rạn nứt vật lý do khung đỡ.

Bởi vì dây thép cắt ngang di chuyển về phía trước và quay trở lại giống như bước lưỡi cưa nên di chuyển rất chính xác và nhanh, thông dụng cho cắt các vật liệu có độ cứng khác nhau. Bởi vì cơ cấu cắt thanh ngang thì hoạt động lên và xuống bằng hai cấp đồng bộ, giải quyết không đồng bộ lên xuống với xi lanh dầu, vậy nên sản phẩm cuối cùng sẽ không xẩy ra hiện tượng các vế nứt sâu. Trong khi đó sau khi dây thép kết thúc quá trình cắt, nhanh chóng thoát ra, dây thép sẽ đứng yên ,sau đó dưa đến một điểm để giữ cho dây thép được thẳng , không bị đứt gãy. Khối gạch sau khi cắt không cần đưa quay trở lại, tránh các hiện tượng có hại như nứt vỡ. sau khi cắt, toàn bộ chiều cao là 1200mm và chiều rộng là 600mm, khi lưu hóa gạch cũng tiết kiệm 1/2 diện tích mặt đáy palet và không cần cơ cấu xếp , cúng không sử dụng đến việc xếp bằng tay.

Chính vì thao tác quay trong không gian, trong khi mở khuôn và sự tổ chức lại quá trình sử dụng máy không cần dùng tay để xắp xếp lại khuôn, tiết kiệm từ 2-3 công nhân cũng như thời gian,nâng cao hiệu quả sản xuất. Máy cắt QTA-C10 được thiết kế rất hợp lý, các yêu cầu về nhà xưởng rất đơn giản, chiều cao nhà xưởng từ 4,5-5m.

Với máy cắt QTA-C10 chất lượng sản phẩm cuối cùng có thể đạt tới 97% yêu cầu ban đầu bởi vì máy cắt SDDY quay 90 độ trong không khí trong một thời gian, tấm cạnh trở thành tấm đáy, vì thế toàn bộ khối gạch sẽ luôn luôn ở trong tấm cạnh không di chuyển, cho tới khi kết thúc quá trình sản xuất ở công đoạn lưu hóa.

3.2 Khuôn, tấm đế khuôn, và xe cho lưu hóa

Khuôn, tấm đế khuôn và xe chở trong nồi hấp là những thiết bị không thể thiếu trong dây chuyền.

Máy rót khuôn rót hỗn hợp đã được trộn đều sau đó khuôn được xiết chặt với tấm đế và thân khối bê tông được tạo bọt khí và đông cứng. Thân khối bê tông được đưa sang máy cắt sau khi dỡ bỏ vỏ khuôn. Thân khối gạch sau khi cắt được cẩu sang xe hấpcùng với tấm đế khuôn. Xe hấp xắp xếp thân khối bê tông và tấm đế khuôn thành nhóm rồi đưa vào trong nồi hấp lưu hóa gạch.

3.3 Cẩu trục

Cẩu trục là thiêt bị quan trọng, cẩu trục nâng thân khối bê tông sau khi tháo vỏ khuôn đưa thân gạch vào bàn xoay của máy cắt,.

4.1 Nồi hấp

Nồi hấp là khâu rất quan trọng trong quy trình sản xuất bê tông bọt khí. Nồi hấp làm nhiệm vụ đông kết, lưu hóa các thân khối bê tông đã được cắt viên dưới nhiệt độ cao, áp suất lớn. Nồi hấp được chế tạo hình trụ dài, vật liệu thép dầy, nắp buồng làm bằng thép dập từ tấm dầy 16mm. mặt bích và thân vỏ được làm từ thép tấm dầy 16mm. các đường hàn trong nồi đều đạt tieu chuẩn cao và qua kiểm tra thử tải. thiết kế áp suất trong buồng đạt 1.65 MPa.

II. Hướng dẫn đầu tư trang thiết bị:

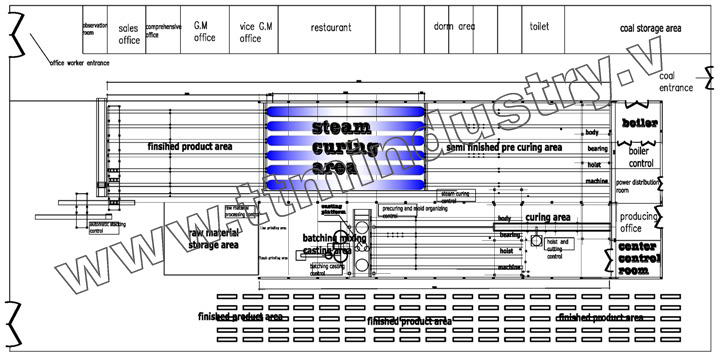

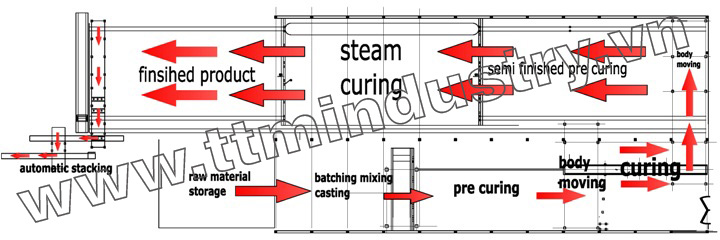

Diện tích của nhà xưởng tối thiểu là 20000m2 , hoặc thiết kế theo thực tế nhà xưởng.

Thiết kế nhà để nguyên liệu , và nhà để sản phẩm.Trong quá trình sản xuất, nên duy trình bảo dưỡng mặt cắt nguyên vật liệu, khối lượng mẻ trộn và lượng mặt cắt, trước khi lưu hóa và bề mặt cắt sau đó, nên chú ý lượng hơi nước và bảo vệ bề mặt cắt,để cung cấp giúp đỡ quá trình sản xuất, thiết kế thử nghiệm. Từ khi bắt đầu thiết kế dây chuyền cho tới khi lắp đặt hoàn chỉnh thiết bị, đưa vào hoạt động, chạy thử và cho ra sản phẩm như yêu cầu , thời gian cần là từ 2-3 tháng.

(4) Nguyên liệu cơ bản

- Tro bay

- Xi măng

- Bột đá vôi, thạch cao, bột nhôm.

(5) Nước, điện, cung cấp khí.

- Cung cấp nước. nguồn nước theo yêu cầu

- Cung cấp điện: Một trạm biến thế 400kv.

- Cung cấp hơi: nồi hơi công suất 4 tấn, cung cấp hơi nóng cho các buồng lưu hóa

III.Giới thiệu chất lượng sản phẩm của dây chuyền.

(1) Sản phẩm thông dụng trong các lĩnh vực. xây dựng, xây nhà nhiều tầng

(2) Kiểu gạch:Dài 600mm hoặc nhiều cỡ chiều cao

Cao 200、240、250、300mm hoặc nhiều cỡ chiều rộng

100、125、150、200、250、300mm

(3) Chất lượng sản phẩm

Tiêu chuẩn trong nước GB11968-1997《autoclaved aerated concrete blocks》, và hoàn toàn thiết kế công nghệ theo các tiêu chuẩn nước ngoài

A. Các mức trọng lượng riêng của gạch:500、600、700kg/m3 (cấp độ 3.5、5.0、7.5)

B. Các mức chịu đựng áp lực:3.5、5.0、7.5Mpa(là các mức cấp độ 3.5、5.0、7.5)

C. Độ co ngót khi khô :thấp hơn 0.8mm/m

D.Trị số cách nhiệt:0.11-0.22kcal/m.h. độ C

E. Độ chống ồn đạt:47.45db。

(4) Yêu cầu trong sản xuất

A. Nguyên liệu:

1.Nguyên liệu cơ bản:xi măng, đá vôi, tro bay

2.Tạo bọt(vesicant):bột nhôm, admixture

B. Tỷ lệ phối trộn thành phần nguyên liệu:

Tro bay chiếm từ 68% đến 73%, vôi chiếm từ 20% đến 25%, xi măng chiếm từ 3.5%, hồ xi măng từ 3% đến 5%

IV. Hướng dẫn tổ chức hoạt động một nhà máy

1.Tổ chức sản suất và nguyên vật liệu

A. Hệ thống làm việc hàng ngày

Tất cả 365 ngày, trừ những ngày nghỉ do luật pháp quy định, kiểm tra và bảo dưỡng một tháng, số ngày làm việc trong một năm là 320 ngày, hai ca, khối lượng làm được trong một ngày là 313 M3, tính cho cả năm có thể đạt được 10 vạn m3

B. Sự hoạt động của hệ thống:

Dây chuyền làm gạch siêu nhẹ QTA chia quá trình sản xuất thành các khâu làm việc liên tục, bao gồm quá trình phân phối cắt nguyên vật liệu, khối và lớp cắt, trước khi lưu hóa và sau khi thực hiện quá trình cắt, tổ chức khuôn cắt, nhiệt hơi và phân đoạn để lưu hóa, hai ca.

C.Kết cấu tổ chức công ty:

Quản lí theo mô hình các công ty hiện đại theo cách thức tổ chức,quản lí chuyên môn, khu vực hành chỉnh quản lý toàn diện, bộ phận tài chính, bộ phận kỹ thuật và sản xuất,bộ phận bán hàng...

(1) Đào tạo quản lý và công nhân kỹ thuật

A. Kết hợp trong vận hành máy, lắp đặt, thử vận hành, và vận hành tốt trong thực tế.

B.Nghiên cứu kỹ bản vẽ , tài liệu hướng dẫn đầy đủ , những điểm chính trong quá trình sản xuất và các bí quyết trong sản xuất

C. Sau đó,đi thăm những công ty có mô hình giống như của mình để xem quá trình hoạt động.

D. Các kỹ thuật viên có 3 tuần học và đào tạo

(2) Hướng dẫn tất cả công nhân trước khi giảng dậy quá trình sản xuất, bao gồm:

(1) Gảng dậy trên nền tảng kiến thức về lĩnh vực công việc

(2)Hướng dẫn vân hành máy,hưỡng dẫn kỹ thuật trực tiếp

(3)Giảng dậy về an toàn lao động trong sản xuất.

.

V.Tính khả thi

Dây chuyền làmgạch siêu nhẹ QTA10 , thành phần các trang thiết bị của dây chuyến,quá trình sản xuất, phẩm chất, thông số kỹ thuật, các điều kiện bảo hộ trong quá trình sản xuất như sau:

Thiết bị bao gồm

Các thiết bị của dây chuyền sản xuất gạch siêu nhẹ , chia ra thành các trang thiết bị chuyên dụng trong sản xuất của nghành gạch siêu nhẹ và thiết bị chung cho các nghành.

A. Thiết bị đặc dụng cho sản xuất gạch siêu nhe. Máy cắt tự động chuyên dụng trong sản xuất gạch siêu nhẹ có hiệu suất cao hơn nhiều so với các máy cắt khác trong cùng khoảng thời gian và máy tách tự động.

B. các thiết bị dùng chung: Cần trục, băng tải, hộp khuôn, đáy khuôn, xe gia nhiệt hơi, máy phun nước, phểu nguyên liệu, máy trộn, thiết bị cung cấp nhiệt…

(2) ngành sản xuất có tính khả thi cao

A.Nguyên liệu: Nguyên liệu chính là tro bay, xi măng, bột can xi,thạch cao.

B.Tính khả thi : Thông số giữa nước và nguyên liệu thì theo kinh nghiệm của nhưng năm tháng làm dây chuyền, thích hợp với thực tế. Định lượng và phun trộn là hai quá trình tự động giúp nó hoạt động một cách chính xác hơn..

(3) Thông số chính

A.khối lượng sản phẩm cho phép là 600kg/M3 .

B. khối lượng hàng năm là 10 vạn M3

C. Tỉ lệ phối trộn: 6.5%xi măng, 23% nước vôi, 68% tro bay 3% thạch cao, bột nhôm 350g/M3, hỗn hơp trộn lẫn.

D.Tỷ lệ nước và nguyên liệu 0.63: 1

E. Một khuôn sản xuất 2.88 M3.

F.Thời gian một chu trình 5-6 phút

G. Nhiệt độ hồ xi măng 38-42 độ

H. Viên gạch trước khi cắt, 1.5-2.5 giờ, 50-70 nhiệt độ, sau đấy áp suất sẽ là 1,15-0.18Mpa..

J. Thời gian gia nhiệt hơi và lưu hóa là 0.5 giờ thì cho ra ngoài vào trong nồi hấp, tăng áp suất 2,5 giờ áp suất cũ là 7 giờ , giảm áp suất trong 2 giờ, tổng cộng 12 giờ.

(4.) Đánh giá mức độ gây ô nhiễm môi trường:

Dây chuyền sản xuất không sản sinh ra khói, không rác thải, không ảnh hưởng đến các quy định bảo vệ môi trường. khí thoát lò nồi hơi, bụi, đã có bộ thu bụi, hoàn toàn đạt tiêu chuẩn bảo vệ môi trường.

A. Hệ thống định lượng và nghiền vôi, ít bụi, sử dụng ít công nhân.

B. Nước thải (tủ máy nghiền bi) có thể tái sử dụng. tiếng ồn từ máy nghiền bi có thể được trang bị hệ thống cách âm.

C.Khuôn viên nhà máy mới nên giành phần đường giao thông, khu vực cây xanh… nhằm làm đẹp cảnh quan.

Bản vẽ mặt bàng nhà máy

Video dây chuyền

Liên hệ:

TTM Industry Co., Ltd TTM Industry Co., Ltd

|